Recubrimientos lubricantesLubricante para lubricación en seco

Los recubrimientos lubricantes de BECHEM se pueden utilizar en una gran variedad de aplicaciones. Entre otras, como películas lubricantes secas en la fabricación y el montaje automatizado o como apoyo para la entrada de elementos mecánicos sujetos a cargas excesivas. También como auxiliar de montaje o como lubricación permanente sin mantenimiento. Las diversas posibilidades de utilización a menudo también requieren soluciones hechas a la medida, que desarrollamos junto con usted, para minimizar el desgaste y reducir los costos de mantenimiento y mantenimiento preventivo. BECHEM cuenta con una sólida base como fabricante y destaca por sus conocimientos y sus productos innovadores.

- Reducción de la fricción y el desgaste

- Coeficientes de fricción constantes con muy poca dispersión

- Uso bajo condiciones más extremas, como p. ej. temperatura, vacío y polvo

- La resistencia térmica oscila, dependiendo del tipo, desde -180 °C hasta +450 °C

- En muchos casos lubricación permanente sin aceite o grasa

- Refuerza la lubricación por aceite o grasa y, con ello, una mejor entrada de los componentes mecánicos y de las características de funcionamiento en condiciones irregulares

- Apropiado para todos los materiales como metales, plásticos, madera, cuero y elastómeros

- Muy buena protección contra la corrosión

- Productos conforme al reglamento REACH

- Periodo de almacenamiento prolongado sin efectos de envejecimiento

- Posibilidad de recubrimientos resistentes a aceites minerales y productos químicos

- Aplicación limpia, sin ensuciamiento de los puntos de fricción ni el entorno

- Reducción de desgaste por fricción vibratoria (oxidación por contacto)

- Se pueden aplicar capas finas (5 – 30 µm)

- Rendimiento promedio 15 m2/kg

- Sin fragilidad por hidrógeno

- Mejora de las posibilidades de montaje de elementos mecánicos

- Reducción del costo de mantenimiento

- Métodos de aplicación: Pulverización, inmersión, volteo, cepillado o centrifugado por inmersión sobre superficies bien desengrasadas.

- Pistones de motores

- Pistones de compresores

- Bombas

- Árboles de levas

- Engranajes

- Sistemas de cierre/cilindros de cierre

- Resortes

- Grúas telescópicas

- Husillos (engranajes pequeños, industria textil)

- Rieles de deslizamiento

- Cojinetes de deslizamiento

- Cuero, tela

- Plásticos (p. ej., PP, PA, POM, etc.)

- Imitación de cuero (p. ej., TPO, PVC, etc.)

- Juntas (p. ej., EPDM, NBR, FKM, etc.)

- Juntas tóricas

Los recubrimientos lubricantes, también denominados «Anti-Friction-Coatings», son soluciones lubricantes secas adherentes cuya formulación es similar a la de las lacas industriales. Se utilizan cuando no es posible emplear grasas o aceites lubricantes, especialmente cuando no hay movimiento de deslizamiento o éste es muy lento. Los barnices de deslizamiento son la solución ideal cuando la relubricación es imposible, se producen fluctuaciones extremas de temperatura, la suciedad juega un papel importante o hay que soportar cargas elevadas con poco contacto.

Las gamas de productos Berucoat AF, Berucoat AK y Berucoat FX de BECHEM destacan por sus múltiples ventajas y sus propiedades de extraordinaria calidad. Además presentan posibilidades de aplicación individuales en todos los sectores industriales, en particular para productos a granel y piezas fabricadas en masa a partir de materias primas metálicas, plásticos, elastómeros y aplicaciones de cuero.

Reduce la fricción y es extremadamente resistente – Berucoat AF

Invisible e insonorizante – Berucoat AK

Flexible y resistente a la abrasión – Berucoat FX

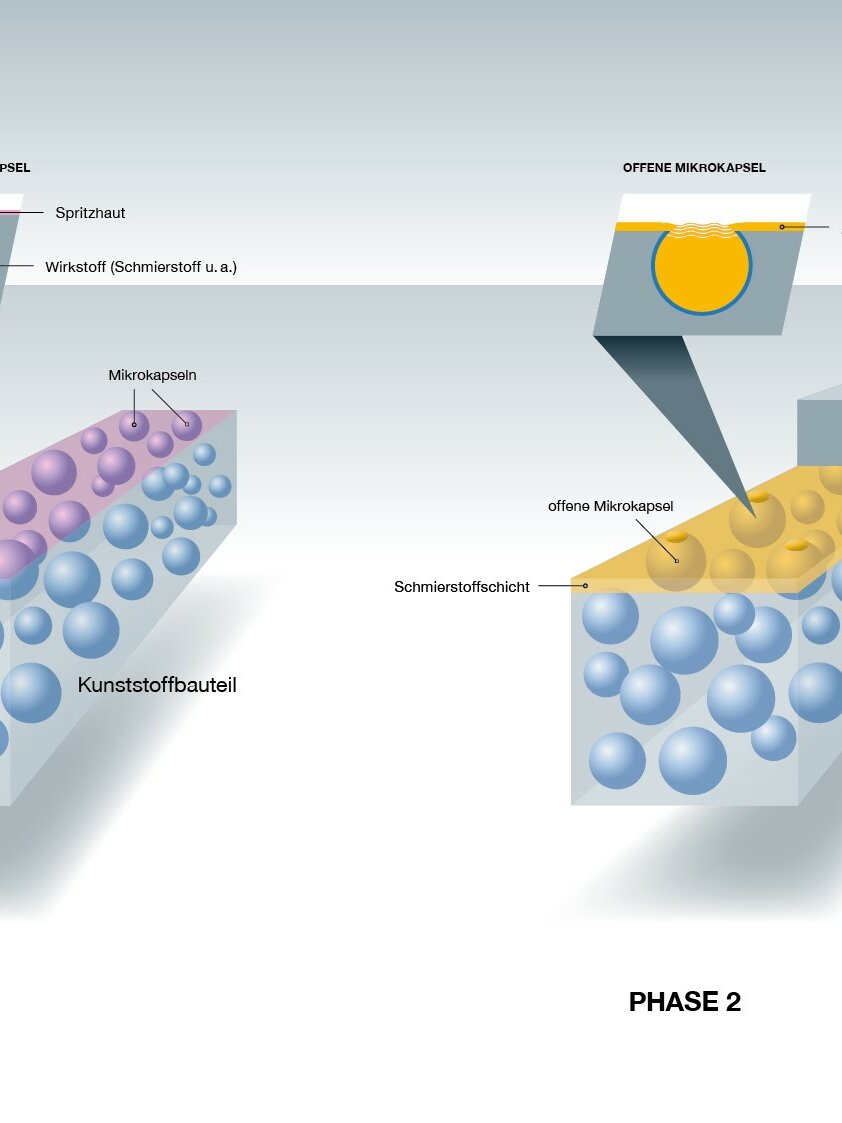

Revolucionaria tecnología de microcápsulasAmplía el alcance funcional de los plásticos

Evitar el stick-slipcon grasas lubricantes y barnices de deslizamiento de BECHEM