Vernis de glissementLubrifiant pour la lubrification à sec

Les vernis de glissement de BECHEM s’utilisent dans une multitude d’applications. Par exemple en tant que films lubrifiants secs dans la fabrication et le montage automatisés ou en soutien pour le rodage d’éléments de machine fortement sollicités. Et également en tant qu’aide au montage ou en tant que lubrification à vie sans maintenance. Les multiples utilisations possibles requièrent aussi souvent des solutions sur mesure que nous développons en coopération avec vous pour réduire l’usure et faire baisser les coûts de maintenance et d’entretien. En tant que partenaire puissant dans la fabrication, BECHEM sait convaincre avec son savoir-faire et des innovations de produits.

- Réduction du frottement et de l’usure

- Coefficients de frottement constants avec dispersion très faible

- Utilisation dans des conditions extrêmes, p. ex. température, vide et poussière

- En fonction du type, la tenue à la température atteint -180 °C jusqu’à +450 °C

- Dans de nombreux cas, lubrification à vie sans huile ni graisse

- Soutien du huilage ou de la lubrification et ainsi meilleur rodage des éléments de machine et meilleures propriétés de fonctionnement d'urgence

- Convient à tous les matériaux tels que les métaux, matières plastiques, bois, cuir et élastomères

- Très bonne protection contre la corrosion

- Produits conformes au règlement REACH

- Temps de stockage longs sans effets de vieillissement

- Revêtements résistants à l’huile minérale et aux produits chimiques possibles

- Propre dans l’application : aucune pollution du point de friction et de l’environnement

- Réduction de l’usure par fretting (corrosion de friction)

- Possibilité de réaliser des couches fines (5 – 30 µm)

- Rendement moyen 15 m2/kg

- Aucune fragilisation par hydrogène

- Amélioration des possibilités de montage des éléments de machine

- Réduction du besoin de maintenance

- Méthodes d'application : pulvérisation, trempage, tambour, pinceau ou centrifugation par immersion sur des surfaces parfaitement dégraissées.

- Pistons de moteurs

- Pistons de compresseurs

- Pompes

- Arbres à cames

- Engrenages

- Systèmes de fermeture/cylindres de fermeture

- Ressorts

- Grues télescopiques

- Broches (petits engrenages, secteur du textile)

- Rails de glissières

- Paliers lisses

- Cuir, tissu

- Plastiques (p. ex. PP, PA, POM, etc.)

- Cuir synthétique (p. ex. TPO, PVC, etc.)

- Joints (p. ex. EPDM, NBR, FKM, etc.)

- Joints toriques

Les vernis de glissement sont des solutions lubrifiantes sèches au toucher dont la formulation est similaire à celle des revêtements industriels. Ils sont utilisés partout où les graisses ou les huiles lubrifiantes ne peuvent pas être utilisées, en particulier lorsqu'il n'y a pas de mouvement de glissement ou seulement un mouvement très lent. Les vernis de glissement sont la solution idéale lorsque la relubrification est impossible, qu'il existe des fluctuations de température extrêmes, que la saleté joue un rôle ou que des charges élevées doivent être supportées avec peu de contact.

Les séries de produits Berucoat AF, Berucoat AK et Berucoat FX se montrent convaincantes en raison de leurs nombreux avantages, des caractéristiques de qualité excellentes. Elles offrent aussi des possibilités d’utilisation personnalisées pour tous les secteurs industriels, notamment pour les produits en vrac et les pièces en série, fabriqués à partir de matériaux métalliques, de plastiques, d’élastomères et de matériaux en cuir les plus variés.

Réduit le frottement et ultra résistante – Berucoat AF

Invisible et insonorisant – Berucoat AK

Souple et résistant à l’abrasion – Berucoat FX

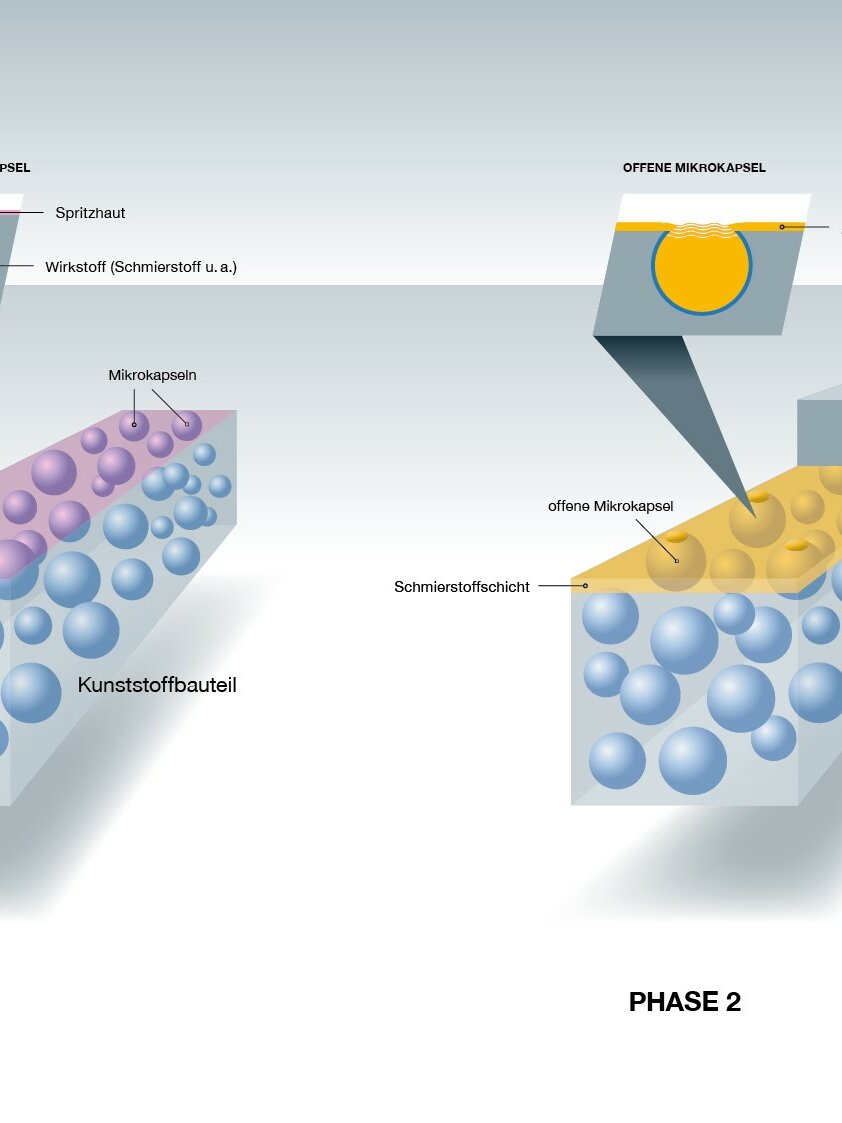

La technologie microcapsulaire change la donneElle élargit encore plus le périmètre fonctionnel des plastiques

Éviter le stick-slipavec les graisses et les vernis de glissement de BECHEM