La technologie microcapsulaire change la donneElle élargit encore plus le périmètre fonctionnel des plastiques

- de transformer des matières liquides en poudre sèche,

- d'encapsuler des substances volatiles,

- de protéger des substances des réactions avec l'air, la lumière ou les liquides par exemple, et de les libérer suivant besoin,

- de maintenir les substances réactives séparées les unes des autres,

- de libérer des substances actives de manière ciblée ou pendant une durée déterminée ou

- d'ajouter des fonctionnalités supplémentaires à un produit, comme une couleur ou une odeur

Les lubrifiants et les substances actives encapsulés sous forme sèche au toucher offrent des solutions à de nombreux problèmes. Dans le domaine du moulage par injection, ils révolutionnent les possibilités technologiques.

Outre les graisses lubrifiantes, les pâtes et les lubrifiants en dispersion, les revêtements sont également des systèmes de lubrification efficaces. Les systèmes de vernis de glissement BECHEM sont indispensables pour fabriquer en grande série des pistons de moteur haut de gamme. Pourtant, nombre de concepteurs et fournisseurs ne connaissent pas toute la gamme d'utilisations possibles des vernis de glissement.

Ceux-ci sont composés de lubrifiants solides sélectionnés, dispersés dans des liants organiques ou inorganiques dans un solvant ou dans de l'eau. Une fois les produits appliqués et durcis, il se forme une liaison résistante entre les liants et les lubrifiants solides. Sous l'effet d'une sollicitation tribologique, les lubrifiants solides sont transférés sur le corps antagoniste. Cela crée un film de transfert qui réduit les forces de cisaillement et les coefficients de frottement. Il existe une grande variété de liants et de lubrifiants solides, notamment ceux basés sur la nanotechnologie, qui présentent de multiples propriétés pour répondre aux exigences les plus diverses.

- Réduction du frottement et de l'usure

- Minimisation des bruits parasites

- Coefficients de frottement constants avec très faible dispersion

- Utilisation dans des conditions extrêmes (température, vide et poussière)

- En fonction du type de vernis, la tenue à la température peut aller de – 70 °C à + 450 °C

- Possibilité de réaliser des revêtements résistants à l'huile minérale et aux produits chimiques

- Rodage amélioré des éléments machine et meilleures propriétés de fonctionnement d'urgence

- Très bonne protection contre la corrosion

- Propres à l'usage : aucune pollution du point de friction et de l'environnement

- Prévention de l'usure par fretting (corrosion de friction)

- Possibilité de réaliser des couches fines (5 à 30 µm)

- De nombreux vernis de glissement peuvent être recouverts d'une couche de peinture

- Amélioration des possibilités de montage des éléments machine

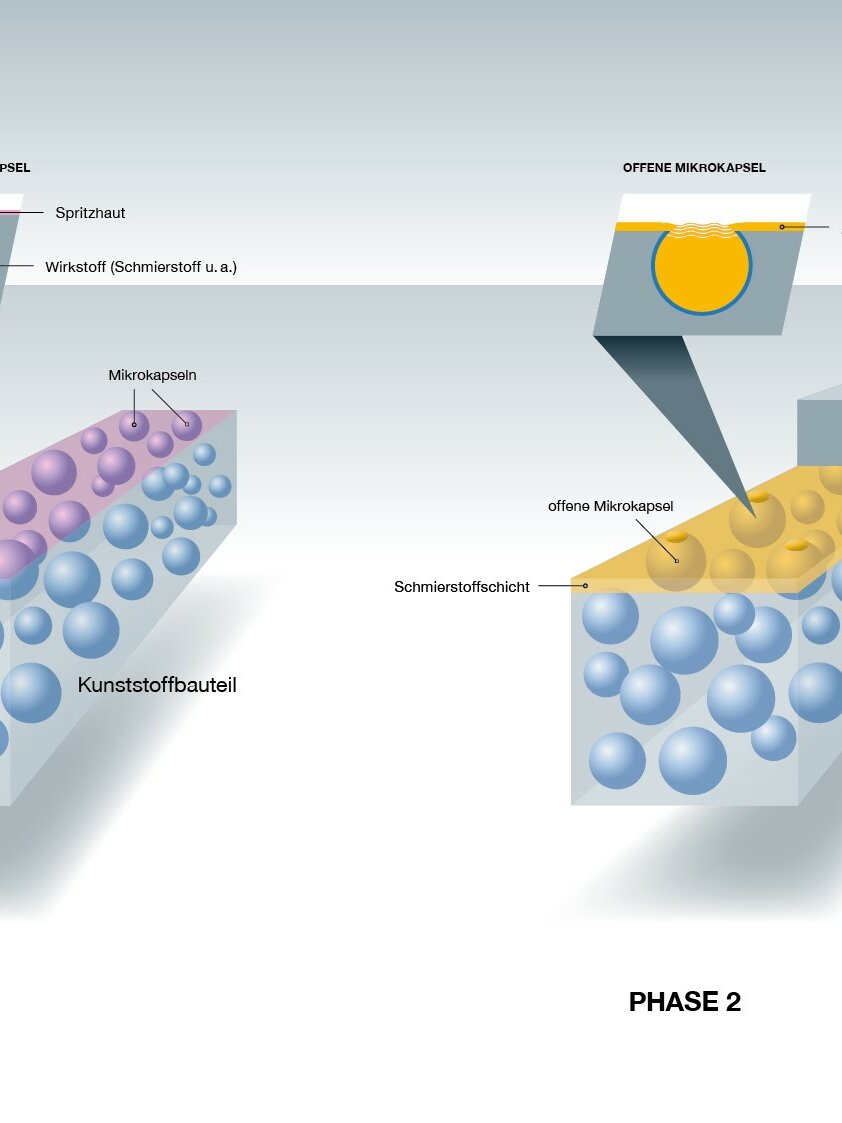

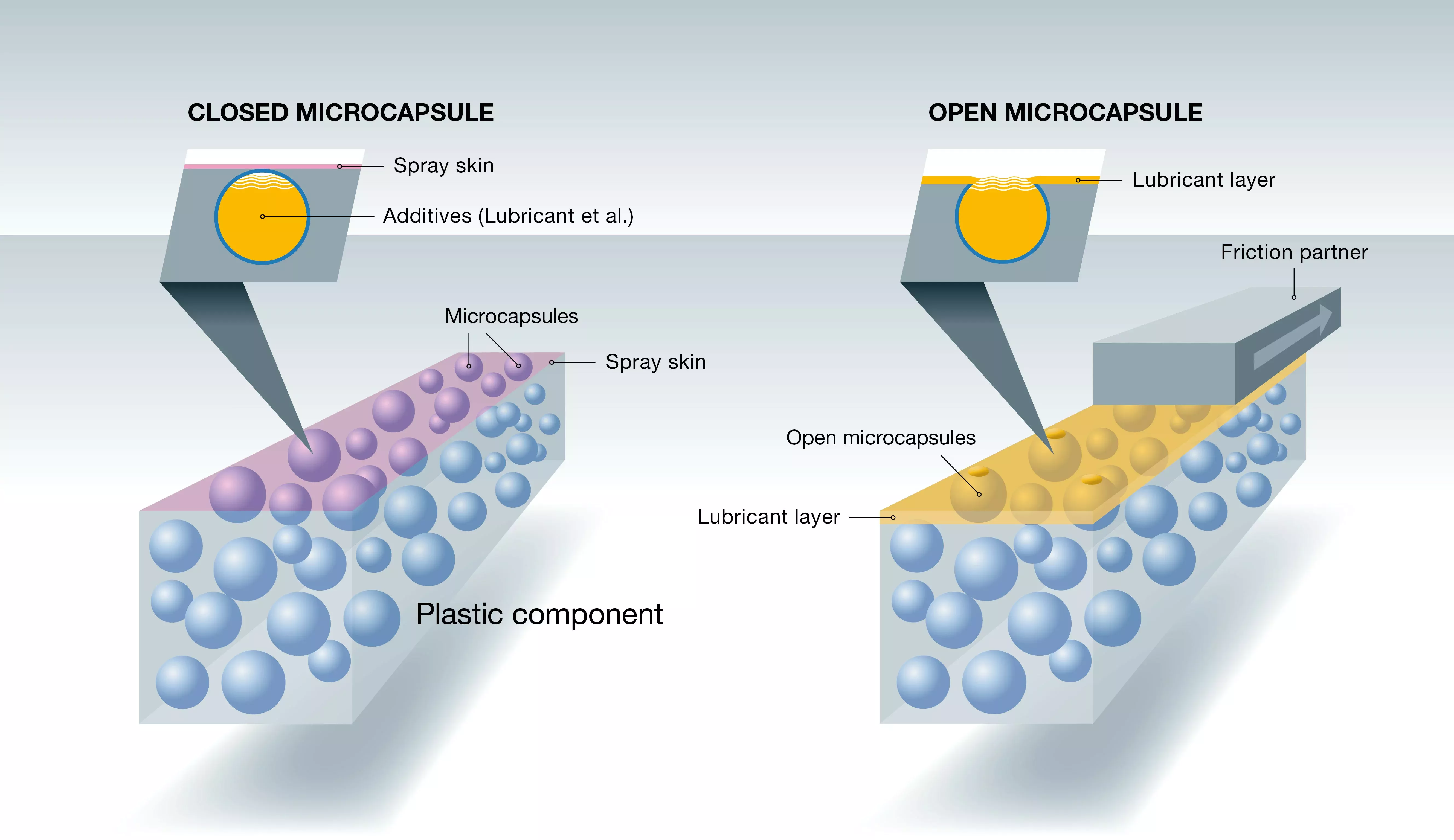

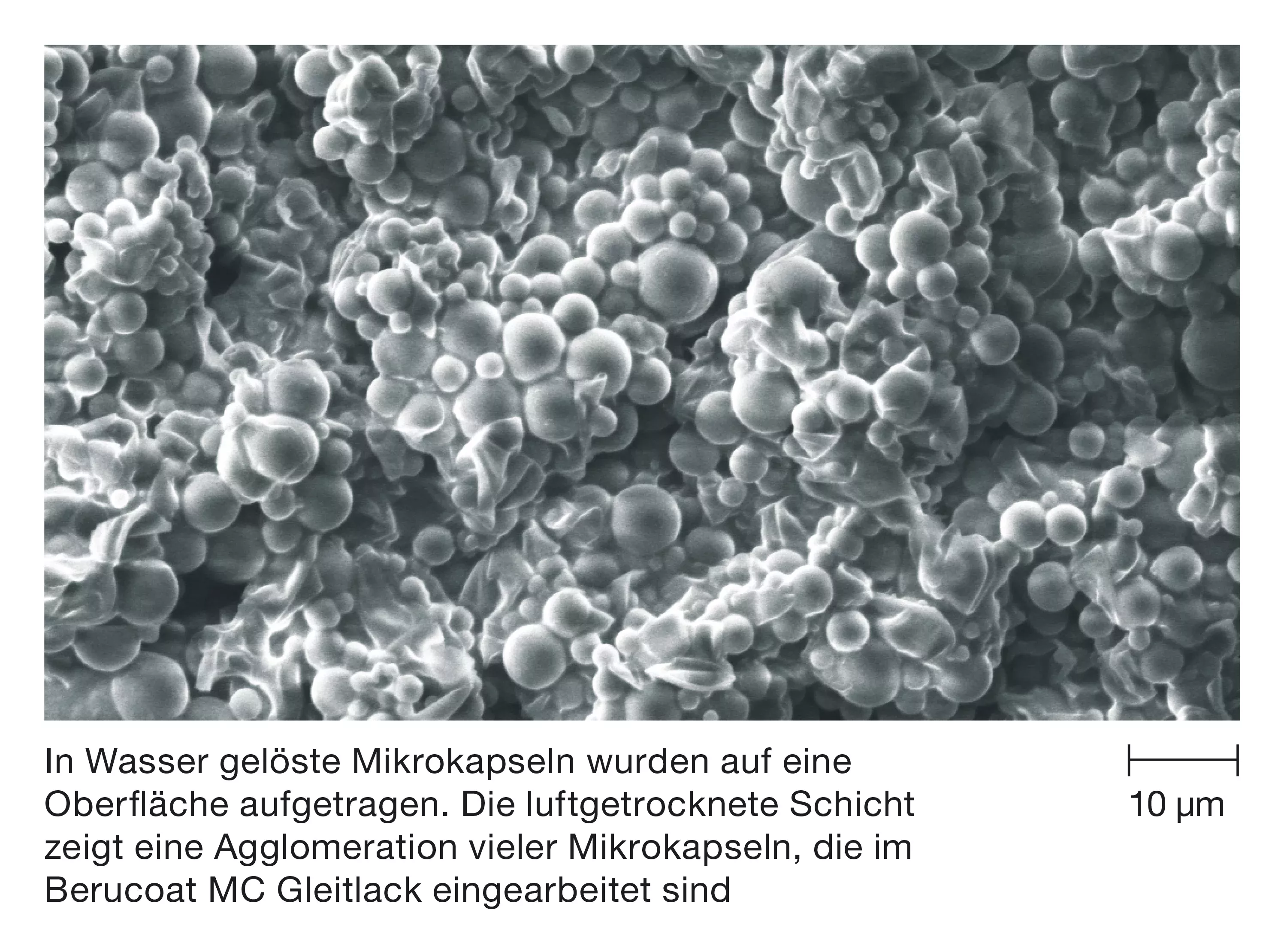

L'effet des lubrifiants solides incorporés est renforcé par des microcapsules (d'une taille de 1 à 1 000 µm) dont le noyau est rempli de substances actives et qui sont intégrées au vernis de glissement. Les microcapsules immobilisent des substances solides, liquides ou gazeuses sous forme de portions minuscules, entourées d'une paroi ou d'une matrice.

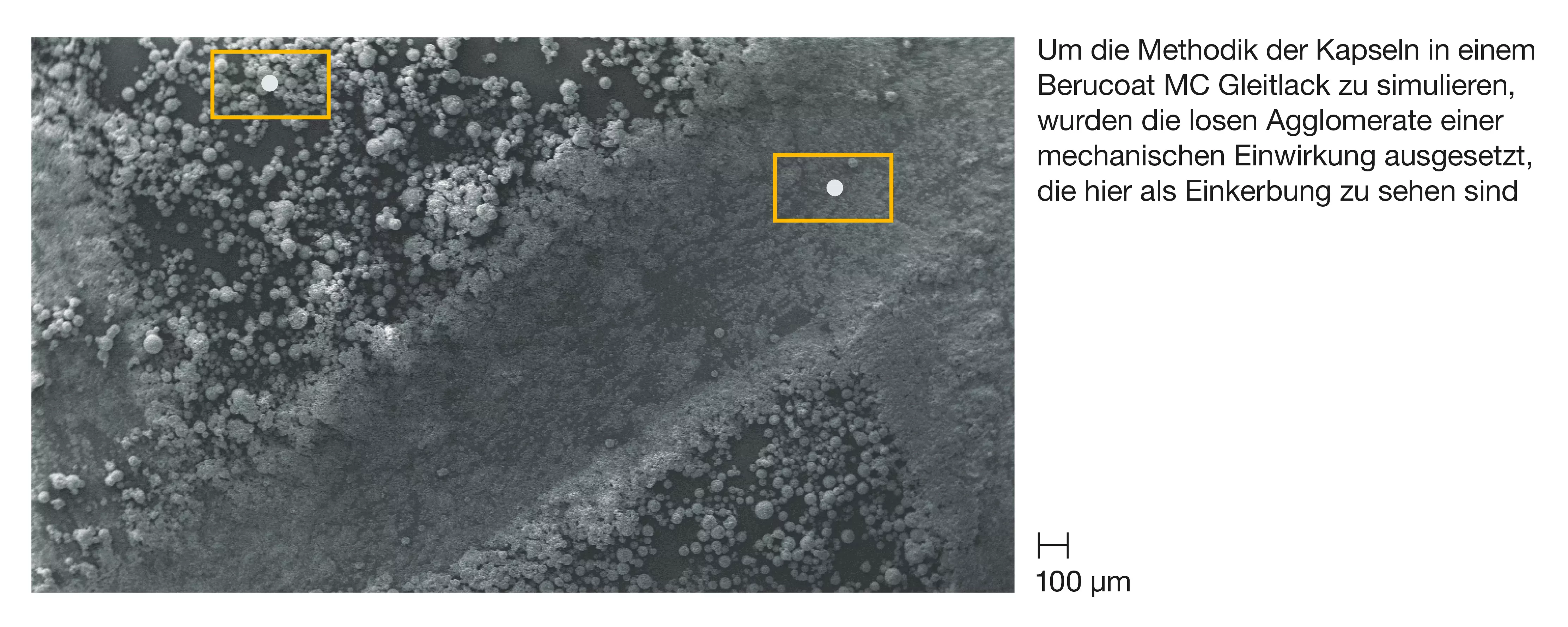

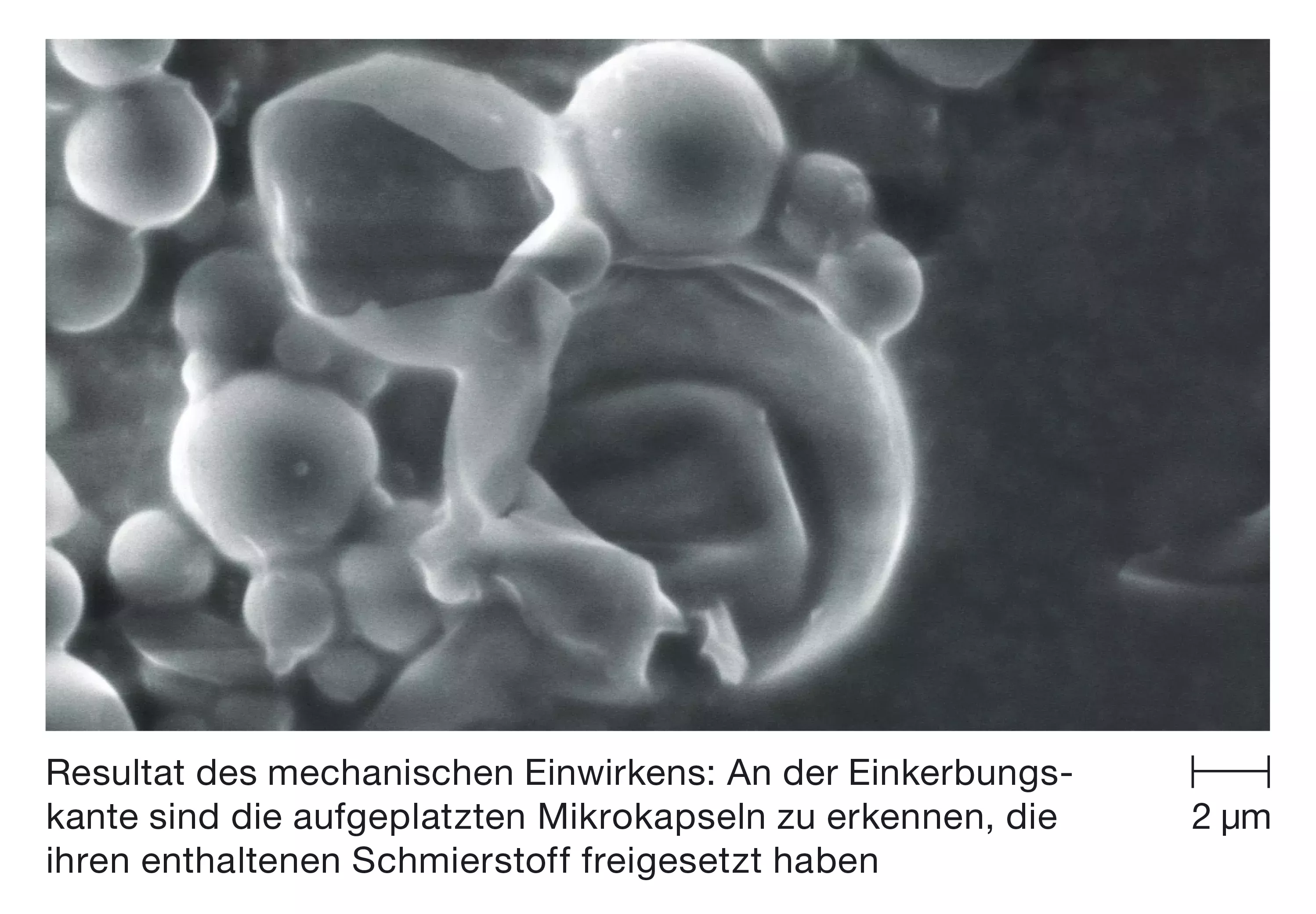

Des images prises au MEB illustrent le principe de fonctionnement : les petites sphères incluses dans le vernis de glissement, remplies de lubrifiant ou d'autres substances actives, ne sont visibles qu'au microscope électronique à balayage. Sous l'effet d'une charge mécanique, le lubrifiant est délivré de manière dosée au point de friction, il forme un film lubrifiant efficace qui réduit le frottement et l'usure. L'encapsulation protège contre les incompatibilités entre la résine de liaison et les lubrifiants.

Après chaque mouvement, on peut observer une usure minimale de la surface. C'est sur cette usure que s'appuie la technologie des microcapsules : l'action mécanique sur le vernis de glissement provoque l'ouverture de l'enveloppe de la capsule et libère le lubrifiant supplémentaire de manière dosée. Le mouvement de frottement continu dans l'espace tribologique permet de le répartir encore plus et d'obtenir une surface sèche au toucher. Au fur et à mesure de l'usure, on atteint les capsules situées en profondeur, qui libèrent du lubrifiant de manière constante.

Lors du contact par frottement, le composant en plastique est lubrifié par des microcapsules composites lorsque le besoin s'en fait sentir. Il se lubrifie même sous pression, une véritable alternative au graphite ou aux huiles qui ressuent.

Dans un grand nombre d'applications (comme les portes coulissantes ou les engrenages en plastique), les composants en plastique sont exposés à la friction et à l'usure. Pour cette raison, les fabricants de plastiques intègrent parfois des lubrifiants solides dans leurs matériaux afin de réduire l'usure des composants. Cependant, seuls quelques lubrifiants solides sont adaptés à la transformation des plastiques, et encore, leur utilisation va être fortement réduite dans le cadre de la prochaine réglementation sur les PFAS. En revanche, la gamme des lubrifiants liquides est beaucoup plus large, et certains sont même plus efficaces, mais ils sont difficiles à intégrer dans un plastique.

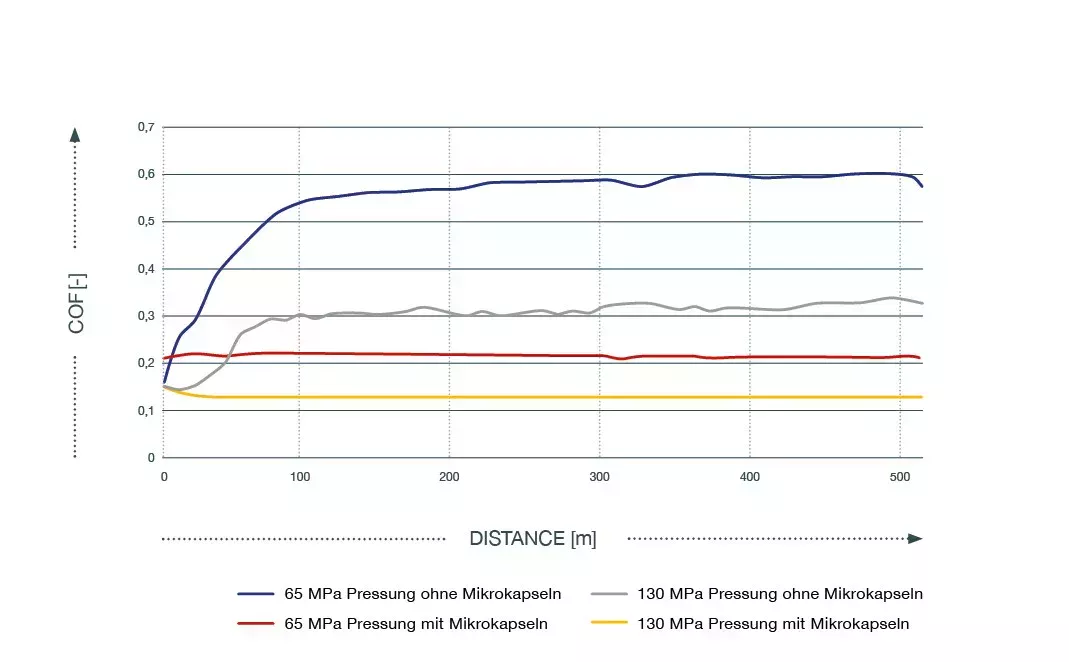

C'est là que la technologie des microcapsules entre en jeu, car elle permet d'encapsuler des lubrifiants liquides de manière à ce qu'ils puissent être incorporés comme substances fonctionnelles dans des polymères. Ainsi peuvent être déployés, au cours de l'utilisation ultérieure, tous les avantages d'une lubrification liquide. Nous avons pu démontrer que l'intégration de microcapsules remplies de lubrifiant dans des plastiques permet de réduire leur usure de jusqu'à 85 %, ce qui permet non seulement de rendre les processus plus efficaces mais de réduire aussi la présence des microplastiques dans l'environnement. Dans le même temps, le libre choix de l'ingrédient permet un éventail d'utilisations beaucoup plus large, allant de composants améliorés à des processus de conception alternatifs.

Une observation des courbes des coefficients de frottement à pression surfacique constante montre à quel point la lubrification au niveau du point de friction des pièces en plastique (matériau POM-C) peut être configurée efficace.

Microcapsules : une formidable solution potentielle à de nombreux problèmes.

Nous trouverons la solution BECHEM adaptée à votre application